Nov 12,2025

0

Aktuell hat die digitale Drucktechnologie die Grenzen des traditionellen Drucks überwunden. Mit ihrer hervorragenden Substratanpassungsfähigkeit, hohen Produktionsleistung und flexiblen Individualisierungsmöglichkeiten ist sie zu einem neuen Trend in der Entwicklung der Dekormaterialindustrie geworden. Da sich die Gerätepräzision kontinuierlich verbessert und sich die ästhetischen Ansprüche der Verbraucher stetig weiterentwickeln, treibt der digitale Druck hochwertige Dekormaterialien zu höheren Ebenen visueller und taktiler Ausdrucksformen voran. Vor diesem Hintergrund BANFERT s innovativ entwickelte digitale 3D-UV-Beschichtungslösung ist entstanden. Diese Lösung verleiht Substraten ein echtes dreidimensionales Haptikgefühl sowie eine natürliche, klare visuelle Präzision und verleiht jeder Oberfläche des Materialmusters ein wirklich dreidimensionales Leben.

Lösungsübersicht:

BANFERT hat eigenständig »UV-Entwicklerflüssigkeit« und »UV-Strukturbeschichtungen« entwickelt und damit eine neuartige »subtraktive« 3D-Strukturierungstechnologie etabliert. Gleichzeitig werden in Kombination mit hochpräzisem Digitaldruck realistische Texturen wie Naturholzmaserung, Stein usw. innovativ nachgebildet und erzeugen lebensechte, dreidimensionale Oberflächenstrukturen. Zusammen mit Hochleistungs-UV-Deckschichten entstehen 3D-Digitalbeschichtungen, die visuelle Ästhetik mit außergewöhnlicher Haltbarkeit verbinden und modernen Lebensräumen natürliche Inspiration sowie technologischen Reiz verleihen.

Drei zentrale Innovationen:

1. »Subtraktive« 3D-Strukturierungstechnologie

•Beschreibung: Dieses Verfahren verlässt sich nicht mehr auf das traditionelle schichtweise Auftragen von Materialien, sondern nutzt eigens entwickelte „UV-Entwicklerflüssigkeiten“ und „UV-Strukturbeschichtungen“, um unterschiedliche Reaktionen während des UV-Aushärtungsprozesses zu erzeugen und selektiv Texturen „auszuschneiden“. Dieser innovative subtraktive Prozess ermöglicht eine präzisere und effizientere Reproduktion der tiefgründigen Strukturen natürlichen Holzes und Steins.

•Übersetzungshinweis: „Subtraktiv“ wird direkt verwendet, da es ein etablierter Fachbegriff ist, der im Gegensatz zu „additiven“ Fertigungsverfahren steht. „Ausschneiden“ wird bildhaft verwendet, um anschaulich die gezielte Erzeugung von Struktur zu vermitteln.

2. Differenzielle Aushärtung und Gradient-Drahtziehverfahren

•Beschreibung: Unter bestimmten UV-Lichtbedingungen weisen die Entwicklerflüssigkeit und die Strukturbeschichtungen unterschiedliche Aushärtungs- und Schrumpfraten auf. Anschließend entstehen durch einen präzise gesteuerten Drahtziehprozess realistische und natürliche leitungsauskehlung (Führungsröhrenvertiefungen – Hinweis: Damit sind wahrscheinlich Holzgefäße oder Kornhohlräume gemeint. Ein gängigerer Begriff ist erforderlich) und Gradientenvariationen entstehen auf dem Muster. Dadurch wirkt die Bodenstruktur vollkommen natürlich (als ob von selbst entstanden – Übersetzung: natürlich entstanden/integriert), wodurch die lebendige Anziehungskraft der Natur in Wohnräume hineingeholt wird.

•Übersetzungshinweis: "Drahtziehverfahren" ist eine wörtliche Übersetzung von " lasi-Gongyi ", einem spezifischen Fachbegriff. Der chinesische Ausdruck " leitungsauskehlung " wird kontextuell interpretiert und übersetzt (Anatomie der Holzmaserung). " vollkommen natürlich " wird idiomatisch übersetzt, um einen natürlichen Sprachfluss zu gewährleisten.

3. Freie Steuerung der Strukturtiefe

•Beschreibung: Durch digitale Steuerung von Druck- und Beschichtungsparametern kann eine präzise und freie Anpassung der Strukturtiefe und -morphologie erreicht werden, wodurch vielfältige Designanforderungen von feinen Haptikempfindungen bis hin zu ausgeprägter Dreidimensionalität erfüllt werden.

•Übersetzungshinweis: "Morphologie" wird als präziser Begriff für die Form/Gestalt der Textur verwendet.

Innovationschutz: Diese Technologie hat gleichzeitig Schutz durch Patentanmeldungen in China, den Vereinigten Staaten und Europa beantragt.

Vier wesentliche Vorteile:

1. Ultimatives Design, das der Natur Konkurrenz macht

•Beschreibung: Durch die Verwendung von synchroner Musterungstechnologie wird eine perfekte Ausrichtung zwischen visuellem Muster und dreidimensionalem taktilen Gefühl gewährleistet. Die Texturtreue ist äußerst hoch, wodurch die Premiumqualität natürlicher Materialien nachgebildet und bionische Effekte sowohl für Sehen als auch Fühlen erreicht werden.

•Übersetzungshinweis: "Synchronisierte Musterung" vermittelt die Idee von " mit dem Schritt zu gehen " (simultane Musterabstimmung). "Bionisch" wird verwendet, um " 双重仿生 (Doppel-Doppel-Animation) , was Nachahmung der Natur im Aussehen und Gefühl bedeutet.

2. Gestaltungsfreiheit, schnelle Individualisierung

•Beschreibung: Unterstützt kundenspezifische Muster. Verschiedene Designs und Muster können in einem Durchgang gedruckt werden, ohne dass Druckplatten benötigt werden. Dadurch lassen sich schnell auf unterschiedliche, kleine Marktbedarfe reagieren und Designer erhalten unbegrenzten kreativen Spielraum.

•Übersetzungshinweis: "Ohne die Notwendigkeit von Druckplatten" verdeutlicht den Vorteil von " keine Platten erforderlich "Ein-Durchgangs"-Druck verweist auf Effizienz.

3. Hervorragende Haltbarkeit, lang anhaltende Schönheit

•Beschreibung: Ausgestattet mit superabriebfesten UV-Beschichtungen verleiht es Produkten außergewöhnliche Abrieb- und Kratzfestigkeit. Damit wird das branchenübliche Problem gelöst, dass herkömmliche Kunststoffböden anfällig für Kratzer sind, wodurch die Lebensdauer des Produkts erheblich verlängert wird.

•Übersetzungshinweis: "Schmerzpunkt" ist ein gängiger Begriff im Geschäftsleben für ein erhebliches Problem. "Lang anhaltende Schönheit" erfasst " mit der Zeit immer schöner ."

4. Hohe Effizienz und Umweltfreundlichkeit, Kostensenkung und Steigerung der Effizienz

•Beschreibung: Der Prozessfluss wird erheblich vereinfacht, wodurch der Verbrauch mehrerer Materialschichten wie bedruckter Folien und Verschleißschichten reduziert wird. Dies mindert den Lagerdruck und die Materialkosten bereits an der Quelle. Gleichzeitig ist das UV-Beschichtungssystem umweltfreundlich und entspricht den Trends der grünen Produktion.

•Übersetzungshinweis: "An der Quelle" betont die grundlegende Natur der Kostensenkung. "Entspricht" ist eine Standardformulierung für die Einhaltung von Trends.

Sechs-Schritte-Prozessablauf:

1. Grundbeschichtung / Versiegelung mit weißer Basis

•Beschreibung: Standardisiert die Grundfarbe für verschiedene Trägermaterialien wie PVC und Holz. Abhängig von den Gestaltungsvorgaben können farbige Grundbeschichtungen per Rollerauftrag aufgetragen werden, um eine reine und einheitliche Oberfläche für den anschließenden Digitaldruck bereitzustellen.

•Übersetzungshinweis: "Versiegelung" ist ein Fachbegriff für die erste Beschichtung. "Oberfläche" beschreibt bildhaft die vorbereitete Fläche.

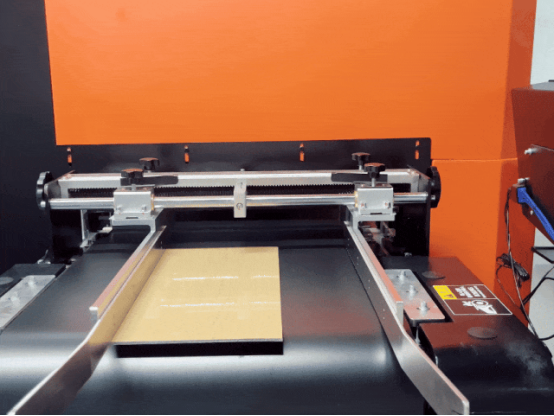

2. Digitaler Musteraufdruck

•Beschreibung: Nutzt hochpräzise digitale Tintenstrahlanlagen, um Holzmaserungen in einem Durchgang je nach kundenspezifischen Anforderungen auf das Substrat zu drucken und so eine präzise Registerhaltigkeit und Farbwiedergabe zu erzielen.

•Übersetzungshinweis: „Register“ ist der Fachbegriff für die Musterausrichtung.

3. Rollenapplikation der verschleißfesten Strukturbeschichtung

•Beschreibung: Eine speziell formulierte, verschleißfeste Strukturbeschichtung wird mittels Rolle auf das bedruckte Muster aufgetragen und bildet eine stabile „Panzerung“ für den Boden oder die Platte, wodurch die Abriebfestigkeit und Praxistauglichkeit des Produkts deutlich verbessert werden.

•Übersetzungshinweis: „Strukturbeschichtung“ wird hier im Zusammenhang mit „ Strukturfarbe “ verwendet und bedeutet, dass sie zum Aufbau der Oberflächenstruktur beiträgt.

4. Druck der UV-Entwicklerflüssigkeit

•Beschreibung: Dies ist der Kernteil des Verfahrens. Die selbstentwickelte UV-Entwicklerflüssigkeit wird auf die verschleißfeste Strukturbeschichtung aufgedruckt. Gemeinsam mit den nachfolgenden Prozessen stellt die Entwicklerflüssigkeit die entscheidende Voraussetzung für die synchronisierte Musterbildung und den dreidimensionalen Effekt dar.

•Übersetzungshinweis: "Voraussetzung" unterstreicht deutlich die Wichtigkeit dieses Schritts.

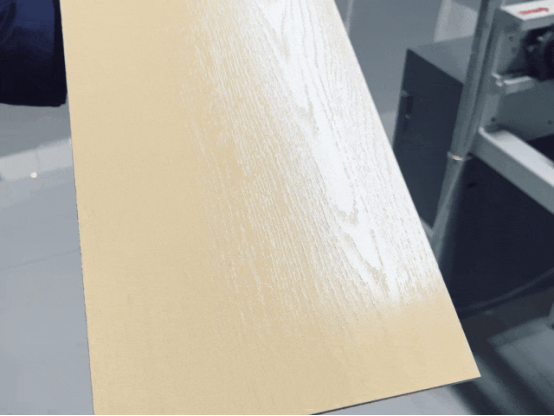

5. Drahtziehen und Entstaubung

•Beschreibung: Wendet den Gradienten-Drahtziehprozess an, um realistische leitungsnuten (Führungsröhrennuten – siehe Hinweis oben: Holzmaserungsporen/Hohlräume) und dreidimensionale Strukturen physikalisch in das mit der Entwicklerflüssigkeit beschichtete Holzdekor einzuprägen. Die Entstaubung gewährleistet eine saubere Oberfläche und führt letztendlich zu einem 3D-Effekt mit hoher visueller und haptischer Einheitlichkeit.

•Übersetzungshinweis: "Gravieren" ist ein aktives Verb, das für den beschriebenen mechanischen Prozess geeignet ist.

6. Matt- / Glanz-Decklackbehandlung

•Beschreibung: Abhängig von den endgültigen Leistungs- und ästhetischen Anforderungen werden verschiedene Decklackbehandlungen wie matt oder glänzend aufgebracht. Dieser Schritt verbessert nicht nur die Abrieb- und Fleckenbeständigkeit weiter, sondern verleiht der dreidimensionalen Struktur eine ausgeprägtere Haptik und erzielt so eine realistischere und ansprechendere Optik.

•Übersetzungshinweis: "Haptische Qualität" übersetzt " taktilität effektiv hier.

Anwendungsbereiche:

Die digitale 3D-UV-Beschichtungslösung kann in zwei Hauptbereichen eingesetzt werden: hochwertige Platten für die Wohnraumgestaltung und individuelle Möbel sowie neue Arten von Bodenbelagsmaterialien. Sie bringt frische Inspiration und Kreativität in Wohnräume.

Schlussfolgerung:

BANFERT die digitale 3D-UV-Beschichtungslösung steht für eine tiefe Symbiose aus Technologie und Ästhetik. Mit ihrer hervorragenden Leistung und nahezu grenzenlosen Gestaltungsmöglichkeiten definiert sie die Standards für Böden und andere Oberflächenveredelungsmaterialien neu und ebnet dem Sektor den Weg in globale Märkte —ein Weg, der zu hoher Qualität, hoher Effizienz und hoher Individualisierung führt.